FABOOL laser mini用エンクロージャー |

2018/9/30 エンクロージャーを作って半年、大きな問題はないが、更に使い易いように小改造を行った。 |

|

|

|

1.冷却用の空気取り入れ口。ポリカの蓋を閉めると吸込み断面積が足りないようなので、右側面に追加した。 |

2.直径15mmの穴を8か所開けた。 |

|

|

|

|

3.ワークが紙などの薄物の場合は、ドラフティングテープで仮止めをする場合が多いので、テープを吊下げるハンガーを取り付けた。 |

4.右利きの私に使い易いように、左側板の内側取付けている。材は栗と思う。 |

|

|

|

|

5.レーザーマシン本体には電源スイッチは付属していない。使っていると本体の電源も小まめに入り切りしたいので、場所を取らない中間スイッチを取り付けた。 |

6.大きな変更はレーザーヘッドの交換。当初は想定をしていなかった切断が結構面白い。で、では1.6Wはあまりにも非力なので3.5Wに交換した。最初からこれを選択すべきだったな。余った1.6Wのヘッドの使い道は今のところ無い。 |

|

2018/3/11 ずっと欲しいと思っていたレーザーカットマシン、FABOOL laser mini 1.6Wを購入した。メインがカットではなく彫刻なので一番小さい1.6Wにしたが、予想以上に煙と匂いが出る。 工房での作業でもこれは堪ったものではない。そこでスライドテーブルを備えたエンクロージャー(保護カバー)を作成した。本体組図、エンクロージャー組図 |

|

|

|

1.先ずは組み立てて精度チェック。データはネット上で発見したブログ「きっと何かに役立つでしょ!?」からダウンロードさせて戴きました。ありがとうございます。 |

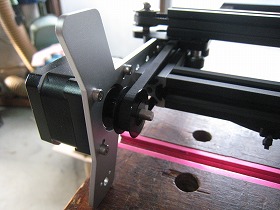

2.Y軸のプーリーエンド側。 |

|

|

|

|

3.Y軸の右サイドモーターエンド側。反対側のステーには保護用のリミットスイッチが付いている。 |

4.Y軸の左サイドモーターエンドとX軸のモーター部分。 |

|

|

|

|

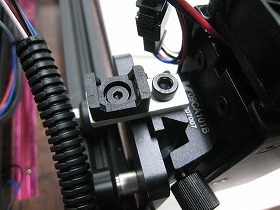

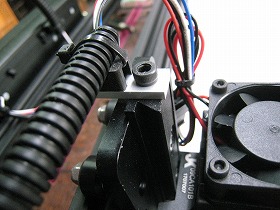

5.レーザー部分。コルゲートチューブを手順書通り取付けると、上に立ってしまいエンクロージャーの天井に当たってしまうのだ。 |

6.そこで、2tアルミ板を使って、コルゲートチューブの向きを水平にするためのアタッチメントを作製した。 |

|

|

|

|

7.アルミ板に結束バンド固定具を取り付けて、レーザーカバーに取付け。 |

8.結束バンドでコルゲートチューブを水平に取り付けると、チューブの最高高さを100mm位下げることが出来た。 |

|

|

|

|

9.いよいよエンクロージャーの製作だ。先ずは台座になる18mm厚の合板を丸鋸でカット。 |

10.これはワークを乗せるテーブル用のレールとなる材料で、2×4材を自動鉋で35mm厚にしている。 |

|

|

|

|

11.エンクロージャーの後板部分。MDF板だがエンクロージャーを立てて収納できるように、厚さを12mmにしている。他の3面は4mm厚だ。 |

12.12mmのビットを使って、レール溝の加工。 |

|

|

|

|

13.左右レールの完成。溝の端はノミを使って直角に仕上げている。 |

14.台座の裏、フォスナービット12mmで木ネジの頭を埋め込むための座刳り。 |

|

|

|

|

15.4mmの穴あけ。 |

16.レール側にも割れ防止のため、2.5mmで下穴をあける。 |

|

|

|

|

17.台座にレールを4×40Lの木ネジで固定。 |

18.木ネジの頭部分。 |

|

|

|

|

19.レーザーマシンをレール上に固定するためのアングル。アルミアングルの15mm×2tを使用した。 |

20.保護用のリミットスイッチが付いている脚用のブラケットには、リミットスイッチ取付け用のM2ボルトを逃がす穴をあけている。 |

|

|

|

|

21.レーザーマシンを固定した後、試験運転して歪等で動きに支障が出ていない事を確認した。 |

22.ワークを乗せるスライドテーブルの端は、差し込みやすいように丸形に加工した。MDF12mm厚。 |

|

|

|

|

23.取っ手になる長穴は、捨て板の上にテーブル材を固定しルーターで加工。 |

24.0.5mm厚のSUS430を両面テープで貼り付けて、テーブルは完成。 |

|

|

|

|

25.12mm厚の後板には、基盤冷却ファン用の空気取り入れ穴を開けている。 |

26.左側板は4mm厚のMDF板。USBケーブルと電源部分を収納するための、ドアになる部分を糸鋸盤でカット。カットした部分はそのままドアとして使える。 |

|

|

|

|

27.同じく左側板。排気ポートのPVC部品を取り付けるための丸穴で、糸鋸盤でカットした後、自作スピンドルサンダーで仕上げ。 |

28.前面板。テーブルを出し入れするためのドアになる部分を糸鋸盤でカット。糸鋸のフトコロよりワークが大きいので、裏・表両面からカットした。 |

|

|

|

|

29.前面板に側面板をビス止めするためのステーを接着。材料はMDF12mm厚。 |

30.前面及び左側面のドアー板に、取っ手になる長穴加工。ビットは15mmのストレート。 |

|

|

|

|

31.捨て板ギリギリで止めている。 |

32.ダストポートは75A VU。端面を削り長さを図面通りに修正。 |

|

|

|

|

33.アウターリングと接着時のズレを無くすために、表面に0.5mmの段差加工。 |

34.アウターリングは100A VUキャップを加工して作ることに。先ずは長さを調整して段差加工。 |

|

|

|

|

35.反対に掴み直しダストポートが入る穴刳り加工。 |

36.これはアウターリングを左カバーに接着するためのリング。このリングをエポキシ系接着剤でアウターリングに接着してから、木工ボンドでリングと左側板を接着した。 |

|

|

|

|

37.ダストポートを左カバーに接着。裏側から。 |

38.表側。ダストポートが出っ張らないようにするために、こんな凝った構造にしたのだ。 |

|

|

|

|

39.前面と左側面にはそれぞれドアが付き、ネオジウム磁石を仕込んでいる。磁石の外径に合わせて、6mmのストレートビットで深さ3mmの座グリ(板厚が4mmなのでドリルを使うと貫通する)。 |

40.上部のカバーは4.4mm厚の中空ポリカーボネート。昨年自作したプラスチック専用のブレードが付いたテーブルソーで、長手方向の切断。 |

|

|

|

|

41.次に図面に合わせて長さ調整。 |

42.丁番はプラスチック製のものを6個使う。接着はアクリル・ポリカ専用接着剤を使うと、瞬時に接着できる。液だれが多いので、他の面に零さないよう注意が必要だ。 |

|

|

|

|

43.3辺のカバーをビス止めし、最後にゴム脚を取り付け。 |

44.蓋の1/4程度は4mmMDF板になっているので、その部分の丁番はM3×10Lのビスで固定した。 |

|

|

|

|

45.ポリカはこのように折り畳み奥のMDF板に乗せることが出来る。 |

46.ポリカの先端の中空部分には3mmのSS400パイプを入れている。下に見えている前面カバーステーに仕込んだネオジウム磁石が、このパイプを引き付けて蓋が固定されるのだ。 |

|

|

|

|

47.前面カバー左内側には保護メガネ掛けと、レーザーの隙間調整用のアクリル板収納スペースがある。 |

48.前方から見た全体。前面カバーの取っ手は空気取り入れ口も兼ねている。 |

|

|

|

|

49.右側面から。 |

50.前面カバーを空けた状態。スライドテーブルは一番上のレールに差し込んでいる。 |

|

|

|

|

51.ワークの出し入れはこのようにする。テーブルを外して、その上でワークをセット出来るので位置決め精度は上がると思う。 |

52.左側面から。奥のドア内にはケーブルが収納されている。 |

|

|

|

|

53.ケーブルを収納した状態。 |

54.ケーブルを引き出して使用する時には、半円上のケーブルポートに通してドアを閉める。 |

|

|

||

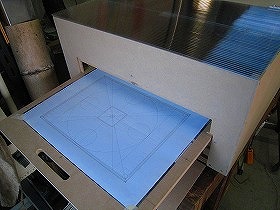

ポリカの蓋を折りたたんで中を覗いた状態。 |

||

|

||

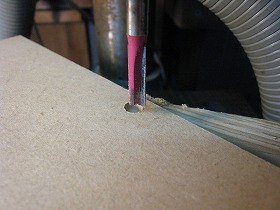

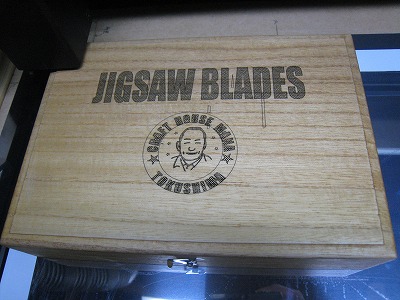

試運転で糸鋸盤のブレードケースに刻印中。 |

||

|

||

刻印は出来たがハッチングにバグが有る。メーカーに問い合わせると、データ―作成用のフリーソフト"inkscape"の使い方に問題が有ったようだ。また、ブランドマークもハッチングが薄くて改善の必要が有りそうだ。 |

||

|

||

データを作り直してスピードと照射量を調整すると、いい感じのブランドマークになってきた。次は商品のアイデアだ。 |

||