ポケットホール治具-1 |

2021/2/7 海外ではよく使われている、ポケットホールジョイント。ビスを使うので今までは敬遠していたが、簡単な棚製作には使えそうなので穴あけの治具を作ってみた。Kregの製品をヒントにして設計したものだ。 本体図面、15度穴あけ治具図面 |

|

|

|

1.本体の材料は何かよく分からない、紫っぽい板だ(^^)。 |

2.エクステンションバーとドリルガイドを支えるステーには、ゴムの集成材を使った。 |

|

|

|

|

3.切り出した材料。 |

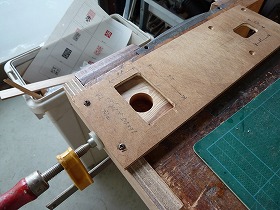

4.最初にドリルガイドの裏側に設ける、角穴ダストチャンバー掘り込み用のテンプレート製作。材料は5.5mm厚の合板だ。 |

|

|

|

|

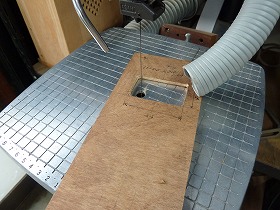

5.糸鋸盤で切り抜き。 |

6.ダストチャンバーの掘り込み部中央に、φ12mmフォスナービットで深さ6mmの座グリ加工。 |

|

|

|

|

7.テンプレートをセット。 |

8.ルーターに5/8”テンプレートガイドブッシュをセット。 |

|

|

|

|

9.ビットは直径12mmを使った。 |

10.後は時計回りにルーターを廻せば四角の溝が掘れる訳だ。 |

|

|

|

|

11.チャンバー溝の完成!!と思ったら、ここでテンプレートの寸法間違いに気づいたのだ。仕方なくテンプレート穴を拡張して、図面通りの寸法に修正した。 |

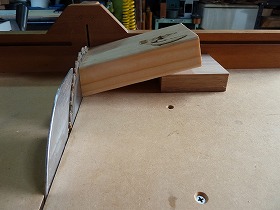

12.チャンバーの斜めにカットする部分はマーキングの線に合わせワークを傾け、クロスカットスレッドにクランプで固定。 |

|

|

|

|

13.安全に斜めカットが出来た。 |

14.ダストポート用に22mmの穴あけ。 |

|

|

|

|

15.TSソケット20×13の先端を直径22mm×20Lに旋削。 |

16.チャンバーの22mm穴に差し込んだ状態。エポキシ系の接着剤で接着している。 |

|

|

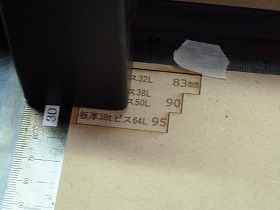

|

|

17.ここからは15°穴あけ治具の製作だ。2×4材に75°のマーキングをして、線が垂直になるように木片のスペーサーで調整。 |

18.クロスカットスレッドのフェンスにツーバイ材を押し当てて切断。 |

|

|

|

|

19.75度ピッタリだ。 |

20.各パーツを12mm厚のMDF板に接着して、穴あけ治具の完成だ。 |

|

|

|

|

21.穴あけ治具にドリルガイドの板パーツを乗せて、12mmの穴あけ。 |

22.ダストポート用に9mmの穴あけ。 |

|

|

|

|

23.ドリルガイドに使う外径12mm、内径9mmのアルミパイプを長さ95mmに切断。 |

24.内径を9.5mmに拡張。 |

|

|

|

|

25.ドリルガイド板パーツの穴にアルミパイプを差し込んで、斜めにカットする部分をマーキングして、それに沿って金鋸で切断。 |

26.一部斜めにカットしたアルミパイプをガイド板パーツに接着してから、ヤスリ仕上げ。 |

|

|

|

|

27.高さ調整の蝶ネジ用鬼目ナットの座グリ。12mm×深さ1mm。 |

28.6mmの穴あけ。 |

|

|

|

|

29.M4×8L鬼目ナットを捻じ込んだ状態。 |

30.アルミパイプに、7.5mmのダストポート用の穴あけ。 |

|

|

|

|

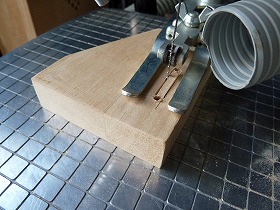

31.これはチャンバーのサイドサポートで、20mm厚のゴムの木集成材だ。集塵ポートに合わせて斜めにカット。 |

32.長穴の両端部に4mmの穴あけ。 |

|

|

|

|

33.糸鋸盤で長孔部分をカット。 |

34.集塵チャンバーに固定するためのビス穴、4mm。 |

|

|

|

|

35.座グリ。 |

36.26mm厚のベースプレート裏側から、チャンバー及びサイドサポート固定用の穴あけ。 |

|

|

|

|

37.3.8×51Lコーススレッドで固定。 |

38.ネオジウム磁石を挿入する16mm×3mm深さの穴あけ。 |

|

|

|

|

39.同じくエクステンションバーにもネオジウム磁石挿入用の穴あけ。 |

40.磁石のS,Nの向きに注意しながら、ネオジウム磁石を2液性のエポキシで接着。 |

|

|

|

|

41.M4の丸頭ビスに蝶ナットを捻じ込み、瞬間接着剤を塗布。 |

42.素早く締め込んで蝶ネジの完成だ。 |

|

|

|

|

43.トグルクランプのアジャスターボルト先端に張り付けるクッション材は、1tのネオプレンシートだ。オルファの円切りカッターで、直径38mmにカット。 |

44.ボンドG17で接着。 |

|

|

|

|

45.トグルクランプの取付座。5.5mmの合板をベースプレートに接着。 |

46.M5鬼目ナット用の下穴、8mm。 |

|

|

|

|

47.M5×13Lの鬼目ナットの捻じ込み。 |

48.4か所に鬼目ナットを捻じ込んで、取付座の完成だ。 |

|

|

|

|

49.専用ドリルを収納するために10mmの穴あけ。 |

50.L型レンチ収納用に3mmの穴あけ。 |

|

|

|

|

51.ワークの厚さに合わせて、穴あけの深さを調整するためのドリルストッパーゲージ。レーザーマシンでワーク厚さと穴深さを刻印し、周囲を切断した。 |

52.完成したゲージ板。2.5mm厚のMDF版を使った。 |

|

|

|

|

53.ドリルの深さ83mm位置にストッパーを合わせたドリルを先端を、ゲージの83mmに合わせてゲージ板をベースプレートに接着。 |

54.接着完了した、ネオジウム磁石部分。 |

|

|

|

|

55.蝶ネジでドリルガイドを任意の高さに調整出来る。 |

56.トグルクランプはM5キャップスクリューで固定している。 |

|

|

|

|

57.アルミパイプの7.5mm穴から切粉がチャンバーに排出される。 |

58.ドリルガイドを取り外した状態。四角の溝がチャンバーで、切粉はここに入ってから、中央のダストポートに集まり排出される。 |

|

|

|

|

59.PVCのダストポートには、掃除機のホースを差し込んで使うことになる。 |

60.ポケットホールジョイント専用のビスは高いので、HCでワッシャー付きの平頭木ネジを買ってみたが、ワッシャーの直径は10mmありポケットホールに入りません。 |

|

|

|

|

61.そこでベルトサンダーでワッシャー部を9.4mmの研削。 |

62.これでポケットホールに入ります。 |

|

|

||

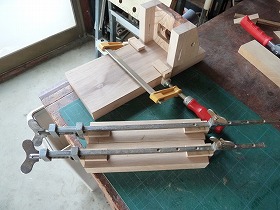

エクステンションバーをセットした状態。これなら幅広のワークでも安定します。 |

||

|

||

エクステンションバーを取り外すとコンパクトに収まる。 |

||

ここからはジョイント用の直角ガイドの製作だ。直角ガイド図面 |

||

|

|

|

65.工房にころがっていた厚さ34mmの杉板を使うことに。 |

66.図面通りにカットした部材を接着して完成。 |

|

|

|

|

67.直角も出ていて、問題なし(^^)。 |

68.ここにきて、ポケットホール治具のドリルガイドに、目盛りを入れるのを忘れていたのに気づいた。これはワークの厚さによって、ガイドの位置を上下する際の目印となる。レーザーで刻印したかったが、面倒だったのでサインペンで記入したのだ。 |

|

ドリルストッパーゲージはレーザーマシンで作った。 |

||