丸棒削り治具 |

2021/6/20 ポケットホール治具用に9.5mmのプラグが必要なので、丸棒削り治具を作ることにした。折角作るのだから5〜12mmの8種類の丸棒を、角材から作れるように設計してみた。図面 |

|

|

|

1.トリマーのガイドになる部分にはポプラを使った。厚さ27mmにカット。 |

2.巾46.5mmにカット。 |

|

|

|

|

3.本体部分には硬くて耐摩耗性が高い、ブビンガを使った。巾66mmにカット。 |

4.ドラムサンダーで表面を研磨。 |

|

|

|

|

5.19mmビットで段欠き加工。 |

6.穴あけ位置をマーキング。こんな時はWoodpeckersの定規が便利やな。 |

|

|

|

|

7.10mm×深さ30mmの座グリ。 |

8.5mmの通し穴あけ。 |

|

|

|

|

9.10mmの座グリをした後、6mmの穴あけ。 |

10.12㎜×深さ30mmの座グリ。ここからはフォスナービットを使った。 |

|

|

|

|

11.7mmの通し穴あけ。 |

12.。12mmの座グリをした後、8mmの穴あけ。 |

|

|

|

|

13.15mmの座グリをした後、9.5mmの穴あけ。 |

14.15mmの座グリをした後、10mmの穴あけ。。 |

|

|

|

|

15.18mmの座グリをした後、11mmの穴あけ。 |

16.18mm×深さ30mmの座グリ。 |

|

|

|

|

17.12mmの通し穴あけ。 |

18.穴あけが完了した本体部。 |

|

|

|

|

19.ポプラ材のガイド部品への穴あけ。 |

20.穴は本体より一回り大きくしている。 |

|

|

|

|

21.25mmのディッシュビットで溝加工。 |

22.5〜12mmの横穴位置が上下に微妙にズレているため、溝を深く削り過ぎている箇所があるので修正が必要だ。 |

|

|

|

|

23.ガイド部材固定用の3.8mm穴あけ。 |

24.皿ビス用に座グリ。 |

|

|

|

|

25.ガイド部材をコーススレッドで固定。 |

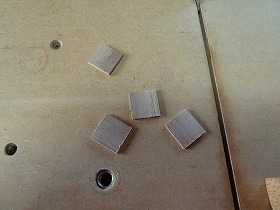

26.削り過ぎている溝部分を修正するための、厚さ1mmの木片。 |

|

|

|

|

27.これを削り過ぎている箇所にボンドで貼り付け。 |

28.今度はトリマーで個々に深さを修正。実際には使ってみて更に修正が必要だと思う。最初から浅い溝に加工して於くべきだったな、反省点だ。 |

|

|

|

|

29.端面をカット。 |

30.これは脚となるツーバイ材で、固定用に3.3mmの穴あけ。 |

|

|

|

|

31.本体に脚を固定。 |

32.トリマーを固定する位置をマジックペンでマーキング。 |

|

|

|

|

33.切粉が飛び散らないようにMDFの2.5mmで、トリマーの片側を塞ぐ垂れ板の製作。切り出した後、ディスクサンダーでR加工。 |

34.6mmの穴あけ。 |

|

|

|

|

35.位置が調整できるように長孔にした。 |

36.トリマーにはガイド固定用のノブボルトで取り付ける。 |

|

|

|

|

37.隙間が空いているので、集塵用の空気を吸い込むことが出来る。 |

38.これも集塵効率を上げるパーツ。ペットボトルを加工して、トリマーのベースに空いている窓を塞ぐカバーの製作。高さ45mm×長さ200mm。 |

|

|

|

|

39.両サイドにマジックテープを貼り付け。 |

40.このようにトリマーベースに巻き付けて、マジックテープで固定するのだ。 |

|

|

|

|

41.写真では判り難いが、ベースの窓は塞がれている。 |

42.20Aの塩ビ製エルボで集塵ポート作製だ。 |

|

|

|

|

43.製作過程の写真を撮り忘れてしまったが、バーナーで炙ってエルボの片側を少しつぶし、その後ベルトサンダーで溝に入るように27mmの厚さに削っている。先端が段になっているのは、トリマーベースと治具の間に差し込むためだ。 |

44.ベースと治具の間に差し込んだ状態。 |

|

|

|

|

45.レーザーで名前の刻印。 |

46.出力3.5W、100%、2500mm/minでこのように刻印できる。 |

|

|

|

|

47.同様に丸棒の直径とブランク角材の寸法を刻印。 |

48.角材のC寸法は面取りだが、これも苦肉の策なのだ。角材をもっと大きい寸法で設計すれば、この様な面取りが不要だったのに。第2の反省点だ。 |

|

|

|

|

49.完成した治具の正面。 |

50.上から見ると深さ調整で貼り付けた板が、痛々しい(^^)。 |

|

|

|

|

51.ここからは角材を廻すソケット作りだ。先ずはタモ材で20×16×60Lの角材の切り出し。図面 |

52.アルミのチャンネルに入る用に、ディスクサンダーで表面を研磨。 |

|

|

|

|

53.35mmの長さにカットしたアルミチャンネル。穴が空いているのはジャンク品を使ったためだ。 |

54.セメダインスパーXでタモ材とアルミ材を接着。 |

|

|

|

|

55.アルミ側を四つ爪チャックで掴み、9mmにターニング。 |

56.次に丸棒を三つ爪チャックで掴み、角穴用の下穴加工。 |

|

|

|

|

57.ノミで角穴に修正。 |

58.完成した4種類のソケット。 |

|

|

|

|

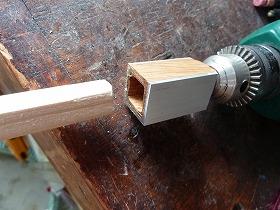

59.ソケットの使い方は、まずソケットをドリルでチャック。 |

60.そして角材を差し込み。回転させるので角穴は少しキツ目の方がいい。 |

|

|

||

では使い方。最初にF型クランプで作業台に固定。 |

||

|

||

トリマーもF型クランプでしっかりと固定できる。 |

||

|

||

集塵もばっちりだ(^^)。 |

||