ルーターレース |

[始めに] |

[スタンド組立] |

[架台・ガイド] |

[仮組] |

[ガイドパーツ] |

[トレーサー] |

[親ネジ] |

[集塵&試運転] |

[改造-1] |

[2009.12.20 同期ギャーユニットの製作] |

||||||||

2005/6/26 始めに 以前、木工旋盤WT-300用に倣い装置を作った事は記憶に新しい。しかし、その倣い装置では高い精度を得ることが出来なかった。そこでWT-300をルーターレースいやトリマーレースとして使えるように、アタッチメントを作る計画を立てた。 市販されている本格的なものではなく、あくまでもWT-300のアタッチメントとして、送り装置に限定して製作を進めることにした。また、材料は廃品とHCで入手可能な物を利用している。 |

||

|

|

|

1.この計画のきっかけになったのが、廃品で頂いたこのTHKスライドパックだ。一般的にはボールスライダーを使うが、これでも何とかなると思い簡単な組図を描いてみました。「図面」 |

2.最初はトリマースタンドの製作から始めた。材料は回転テーブルを作った時に余った塩ビ板を使うことにした。厚みは8㎜でブロンズ色をしています。 |

|

|

|

|

3.バンドソーで所定の寸法+1mmにカットします。が、それだけでは表面が凸凹していますので、トリマーで直角を出すと共にカット面を平面に仕上ます。 |

4.出来上がった塩ビのパーツ、3枚です。トリマーの準備とφ70.5mmの切り抜きに時間が掛かり、今日はここまで。さて、次回はこの組み立てにかかります。 |

|

2005/7/1 スタンド組立 今日はトリマーとスタンドを組み付けて、使えそうか感触を確かめてみる。 |

||

|

|

|

1.塩ビのパーツをビスと接着剤を使い組み立てます。接着剤は塩ビ専用より瞬間接着剤の方がいいですね。 |

2.日立のM6をマウントしてみます。「おぉ~~」「いい感じだ!!」。U字ビットを装着しています。 |

|

|

|

|

3.後姿です。フランジで固定するだけではなく、本体を支える半円のブラケットが有るので、強度に不安は無いかなと思います。 |

4.上から見るとコンパクトに収まっているのがよく判る。 |

|

2005/7/3 架台・ガイド類製作 今日は架台とガイド類の製作だ。架台といっても木製だけどね。 |

||

|

|

|

1.架台は以前友人から大量に貰ったゴムの集成材を使うことにした。カットした後接着です。 |

2.接着が完了するまでガイド用のパーツを製作する。最初はナイロンキャスターの加工だ。軸の部分を外し3個のパーツに分解します。 |

|

|

|

|

3.通常、ホイール表面は凸になっているので、旋盤でフラットに加工します。このホイールは縦方向(Z)のラジアル荷重を受けるメンバーとなります。 |

4.このロッドはクロスサイド(Y方向)のラジアル荷重を受けるベアリング用です。タップ穴をあける前にセンターを正確にあけます。 |

|

|

|

|

5.端面をバイトで仕上ます。木工旋盤で更に手持ちのバイトでも、問題は無くスムースの切削できます。 |

6.M5タップの下穴、φ4.2m/mをあけます。 |

|

|

|

|

7.ロッドをバイスで掴みタップ加工です。貫通穴でないので、時々切り粉を排出しながら加工します。そうしないと突然ポキッて逝ってしまいます。 |

8.加工を終えたナイロンキャスターとベアリングをクロスサイドのスライドパックに組み付けてみました。 |

|

|

|

|

9.実装するとこんな感じですね。縦方向(Z)にナイロンキャスターを使った理由は、騒音防止とコストですね。精度が出ない場合はベアリングに交換するつもりです。 |

10.ナイロンホイールに変え、ベッドのRに合わせたベアリング内臓のレトロなケヤキの車輪を試作してみましたが、イマイチなので不採用となりました。 |

|

2005/7/10 仮組 架台とスライドパックそしてトリマースタンドの組み立てです。全容が見えてきます。アラも見えてきます。 |

||

|

|

|

1.左右、前後に動かしてみると振動も無くスムースに動きます。 |

2.ナイロンキャスターとベアリングガイドは、WT-300の円形ベッドをしっかりと保持しています。 |

|

|

|

|

3.架台には40mmのアングルを取り付けて、F型クランプでワークベンチに固定しています。Y軸方向はストッパーで位置が決まるようになっている。 |

4.トリマを外して、上からの写真です。 |

|

2005/7/17 ガイドパーツ製作 クロスサイドの移動調整部品、トレーサーのブラケットそしてテンプレートにスライドパックを押し付ける、ゴムバンド用のブラケット等の製作です。 |

||

|

|

|

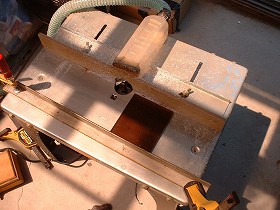

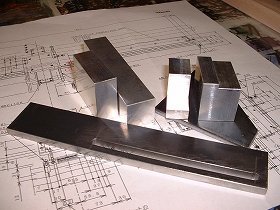

1.アルミブロックとSS400のFBからフライス盤で削りだしたパーツ類です。 |

2.各パーツにタップ、取り付けボルト穴を加工します。送りねじ用のタップは垂直に立てるため、ボール盤を使い最初の当たりをつけます。 |

|

|

|

|

3.クロスサイドの位置調整ネジです。M8の長ネジに内径8mm、外形10mmのステンパイプを差し込んで接着しています。 |

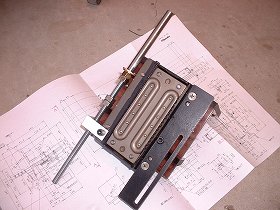

4.クロスサイドのスライドパックに各パーツを取り付けた、裏側です。 |

|

|

|

|

5.クロスサイドの位置調整ネジ部。いきなりテンプレートに沿って切削するのではなく、このネジで切削量を調整します。いわゆるリミッターの役目ですね。 |

6.テンプレートをセットした場合、こんな感じで調整ネジが逃げ、テンプレートに沿ってクロスサイドのスライドパックが動きます。ガイドロッドが灰色をしているのは、潤滑オイルの為です。 |

|

|

|

|

7.スライドパックをテンプレートに押し付けるゴムバンドの部分です。適当なスプリングが無かったのでゴムを使ってみたが、以外と良い感じだ。 |

8.上から見るとこんな感じ。 |

|

|

|

|

9.ハンドルの製作です。8mmPVCの切れ端を活用しました。 |

10.ノブのシャフトはM5のキャップスクリューです。CAPの部分をグラインダーで削り落として丸くしました。 |

|

2005/7/24 トレーサー製作 テンプレートのトレーサーの製作です。ジャンクボックスで眠っていたベアリング類が日の目を見ます。 |

||

|

|

|

1.内径10m/m、外径12m/mのアルミパイプを図面通りに切断し、端面を旋盤で仕上ます。 |

2.アルミパイプに入るSS400のø10の丸棒を切断します。コアと呼びます。 |

|

|

|

|

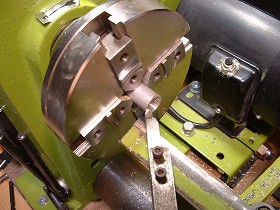

3.コアにM5の下穴、ø4.2をあけます。この見慣れないチャックは、いつも使っているアキスミンスターからダブルテールジョーを取り外した状態です。金工もバッチリです。 |

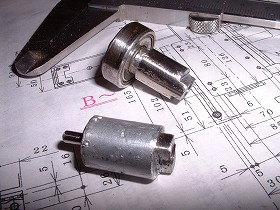

4.ミニチュアベアリングのシャフトを加工しています。材料は真鍮、ø6m/mです。 |

|

|

|

|

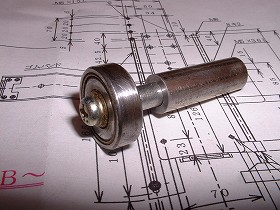

5.出来上がったパーツです。ベアリングはミニチュアベアリング#L-1060 ミネベア製です。 |

6.組み立て完了。ミニチュアベアリングを内蔵しているので、軽やかに回ります。ベアリングの外輪は、アルミパイプの端面を何箇所かポンチでカシメる事により、抜けないようにしています。 |

|

|

|

|

7.本体に組み付けるとこんな感じになります。先端のø3m/mメッキシャフトがテンプレートをトレースする事になります。かなりキツイ曲線でもトレースできるかな。 |

8.直線用に少し大きいベアリングを使ったトレーサーを製作してみた。大きいRとかテーパー加工にはこちらが向いていると思う。 |

|

2005/7/31 親ネジ部製作 リードスクリュウ(親ネジ)の製作です。トリマーを一定速度で送るためには、無くてはならない機構です。一昨年作った倣い装置は、このリードネジを付けなかったのが第一の失敗だったのです。今回はパーツが揃わず間に合わなかったのですが、将来はギャーボックスを介し主軸と同期をとりたいと思っている。 |

||

|

|

|

1.ネジはM12×1000Lの長ネジです。HCで365円でした。それの両端を旋盤でφ10mmに加工します。さすがに木工旋盤では無理なので、本格的な旋盤を借りて加工しました。また、シャフトの両端にはM6のタップを立てます。ドリルに六角レンチビットを付けて回せるように、キャップスクリューを捻じ込むためです。ネジの谷が残っているが問題は無い(^^)。 |

2.雌ネジのアルミブロック部分です。このタップも真っ直ぐに立てないと、リードネジがとんでもない方向に向いてしまいます。立て始めはボール盤を使い、一山を垂直にのぞませると真っ直ぐなネジを切ることが出来ます。 |

|

|

|

|

3.ピローブロックをフレームに固定します。高さはシムで微調整しなければならないと思ってしましたが、何もせずにピッタリ高さが合いました。フレームはゴムの集成材です。 |

4.またまたハンドルの製作です。8mmの塩ビを2枚張り合わせてボスにします。M4の止めネジでシャフトに固定しています。ハンドルはリードネジの両端にそれぞれ付けています。ハンドルを回すと軽やかに移動しますし、ドリルを使って高速での移動にも問題ありません。試運転が待ち遠しい。 |

|

2005/8/7 集塵&試運転 早く試運転をしたいが、まだ大事な機能が付いていない。それは集塵です。トリマーは高速でビットを回転させるため、騒音と共に粉塵も大量に発生する。発生源の近くで集塵するポートは不可欠なアイテムなのです。後半は試運転に突入です。 |

||

|

|

|

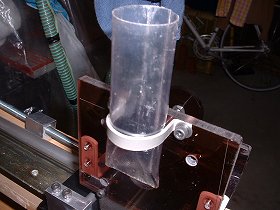

1.手持ちの材料に適当なパイプが無かったので、0.5mm厚の塩ビ板を丸め接着し円筒にします。それをバーナーで加熱し先端を扁平ノズル状に成型します。 |

2.アルミ板でUバンドを作り、スタンドベースに集塵ポートを固定します。 |

|

|

|

|

3.排水ホースを使い、集塵ポートと掃除機につながっている吸引ホースに接続します。 |

4.集塵ポートのホースは右奥に見えるタイフレキホースに繋がり、更にワークベンチの裏側を通り掃除機に接続されている。 |

|

|

|

|

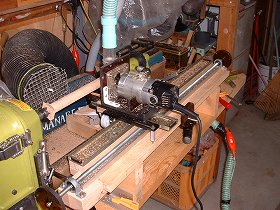

5.いよいよ試運転です。先ずは丸棒を削り精度を確かめ、不具合箇所をピックアップしてみたいと思っています。材料は栗の角材が有ったので、φ25mmの丸棒に加工してみます。ビットはU字タイプを使用します。WT-300、M6、掃除機そして微粉用のダクトファンを一斉に起動すると賑やかなこと。騒音のオンパレードです。 |

6.集塵は機能していますが、予想以上に切り屑が飛び散ります。どうもビットの横方向に飛んでいるようなので、サイドも覆うカバーが必要です。ベッドの上にも降り注ぎますのでナイロンキャスターが乗り上げないように、ブラシかスクレーパーを前後に取り付ける必要が有りそうです。 |

|

|

|

|

7.切削は軽やかに抵抗無く出来ていますが、所々にレースマークが残ります。それと丸棒が若干テーパーになります。フレームはストッパーに当ててF型クランプで固定していますが、やはり微調整機能が必要なようです。今回はトレース用のベアリングガイドを使わずにテストしたので、次回はガイドを使って直線を挽いてみて、再現性を確認してから判断することにしよう。 |

8.U字ビットをストレートビットに替えてみたところ、表面の仕上がりは綺麗になりました。ビットの選択にも一考が必要かな。次回のテストまでに改善すべき箇所はダストカバー、ベッド上の切り屑対策、微調整機構などなど・・・。微調整機構を付けるならばベッドサイドのベアリングは不要かな・・・。また暫く楽しめそうだ。 |

|

2005/8/13 改造 今日から夏休みです。夕方には阿波踊りの鉦と太鼓の音が遠くから聞こえてきます。そんな中、前回の試運転を踏まえ何箇所か改造してみました。 |

||

|

|

|

1.最初の改造はワークがテーパーにならないように、スタンド位置を微調整する機構です。脚に内径6mmのアルミパイプを挿入し、それにM6の長ネジを通し両端はナットで固定します。アングル側のナットは瞬間接着剤でボルトに固定し、ノブ側はWナットでガタツキが無い様に調整しながら締め付けます。左奥に見えるアングルにはM6のタップを切っています。中央のフレーム固定用のアングルのボルト穴は、25mm移動できるように長穴にしました。動かすのは1mm以内ですが、テーパー加工に利用できると思い長穴にしました。 |

2.上から奥のアングルを見たところです。アングルはワークベンチに固定されていますので、左の写真で右端に見えている黒いノブを回すとフレームが前後に移動する仕組みです。WT-300のテールストックは精度がイマイチなので、この仕組みが無いとワークの円筒度が出ませんね。アングル側に見えているナットは前回使用した位置が解るように挿入しているUナットです。簡単に緩まないので、最初の位置決めの目安として使えます。 |

|

|

|

|

3.ナイロンキャスターがベッドの上に落下した切り粉に乗り上げないように、スポンジを付けました。1.5mmのアルミ板の先端に両面テープでスポンジを貼り付けているだけです。 |

4.キャスターには透明塩ビでカバーを付けています。これでベッド上の切り粉によるトラブルは無いだろうと思います。 |

|

|

|

|

5.集塵ポートの先端はビットの周囲を囲むように改善してみました。ワークの形状が特定できないので、これが限界かな。 |

6.全体を囲むつもりで上側に透明塩ビでカバーをつけました。が、サイドはワークの形状が特定できないので、暫く使い込んでから考えることにしました。集塵は永遠の課題ですね。 |

|

|

|

|

7.トレーサーの脚を短くし、軸には周り止めの加工をしました。脚が長いと歪みの影響でテンプレートを忠実にトレース出来ませんでした。 |

8.スケールを貼り付けました。 |

|

|

|

|

9.Y方向のスライドパックのバックラッシュを軽減するために、スプリングで引っ張っています。もう少し工夫が必要かな。スケールも付きました。 |

10.高速移動には電動ドリルを使います。6Mのキャップスクリュウにビットを差込んでラクラク移動です。なにしろ1回転で1.75mmしか進みませんからね。 |

|

|

||

さて、作り始めてから1.5ヶ月、細かい修正は有ったものの、最初の構想通りの形に落ち着きました。WT-300はもともとベッドが長く、スピンドルターニングに向いているし、更にこのアタッチメントを使えばø135×660Lまでの長物を何本でも同一形状に加工できるのは魅力です。作品の幅が広がるツールになりそうです。まだ足りない機能は自動送りと主軸との同期。これが無いと胸張ってルーターレースとは云えません。廃品パーツを集め、いつかは着手したいなと考えています。当面は使ってみて細かい改善を重ねようかなと思っています。 |

||